Фанерный стол для циркулярного станка

Большинство умельцев, использующих дерево в своих проектах, согласятся, что центральным элементом современной столярной мастерской является циркулярный стол. Они бывают очень разные: от ручной циркулярки, встроенной в стол своими руками, до крупного промышленного форматно-раскроечного станка, однако все они призваны выполнять схожие задачи. Фиксированный диск намного безопаснее и удобнее в обращении, чем ручная пила, а наличие параллельного упора, закрепляющегося на столе, обеспечивает ровные предсказуемые отпилы. Один раз выставив нужные размеры, можно нарезать сколько угодно практически идентичных заготовок, проделывать ровные пазы и многое другое.

Нам долгое время удавалось обходиться без такого стола, используя ручную циркулярную пилу и электролобзик вместе с разнообразными направляющими и приспособлениями. И действительно несложная мебель и простые плотницкие работы вполне могут производиться одним только ручным инструментом, однако столярное искусство требует точности. Конечно, целый циркулярный станок не поместится в прицепе-автодоме и вряд ли сможет работать от аккумуляторов, поэтому его появление стало возможно только тогда, когда мы нашли пространство для обустройства более основательной мастерской в нашей летней резиденции.

После долгих изысканий с анализом цен, параметров, отзывов, мы нашли наиболее подходящий для нашей небольшой мастерской вариант. Один из самых доступных циркулярных станков Зубр ЗПДС-255-1500 оказался вполне достойным решением. Не слишком большой и не слишком тяжёлый, он может считаться даже переносным, но прямо из коробки справляется со всеми типичными столярными задачами. Для прямого пиления нужно освоиться с правильной установкой параллельного упора, а для пропиливания пазов придётся снять расклиниватель с верхней защитной крышкой (конечно, на свой страх и риск). В комплекте со станком поставляется универсальный высокопроизводительный диск с 40 зубьями, который мы сразу заменили более точным и аккуратным диском с 80 зубьями.

Конечно, ожидать какой-то значительной точности от одного из самых недорогих станков на рынке не стоит: параллельный упор сам не выравнивается и требует внимательности и сноровки для ровной установки, толкатель с транспортиром болтается в пазе и движется неравномерно, но в целом станок оказался вполне рабочим. Мощный щеточный мотор хоть и шумит, зато позволяет пилить даже толстые заготовки из твёрдых пород без проблем с заклиниванием. Делаем пробный отпил нетолстой фанеры вдоль параллельного упора и, сравнивая размер получившейся детали со значением на линейке в окошке параллельного упора, с помощью отвертки калибруем указатель. После долгой возни с линейками, угольниками, направляющими и струбцинами, работа с таким упором приносит особенную радость.

Новый станок мы поставили на верстак и сразу обнаружили, что предусмотренные в его столе отверстия позволяют закрепить на нём электролобзик и фрезер. Радости не было предела, когда оказалось, что имеющиеся установочные отверстия почти подходят к крепёжным отверстиям подошвы нашего погружного фрезера Интерскол ФМ-32/1900Э, нужно было лишь слегка их расширить сверлом по металлу. Так выяснилось, что вместе с циркулярным, мы получили ещё и фрезерный стол — компактное решение, идеальное для нашей миниатюрной мастерской. Фрезерный стол — второй по востребованности электроинструмент в столярной мастерской. Наконец-то скругление граней заготовки можно делать в один заход без монотонных переставлений струбцин по столу, а какие возможности работы с шаблонами открывает копировальная фреза! Мы водрузили эту конструкцию на верстак и начали исследовать её возможности. Руки чешутся попробовать это всё в новых столярных проектах. Однако для удобной и безопасной работы всё ещё чего-то не хватает...

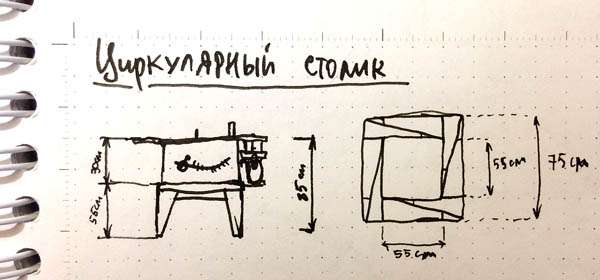

Конечно, необходимо надёжно закрепить станок на рабочей поверхности: нужен стол-основание, причём такой высоты, чтобы поверхность циркулярного стола была немногим выше высоты наших верстаков. В продаже можно найти готовые решения, но мы решили сделать такое основание самостоятельно по той же технологии, что мы использовали при создании столов для Культурного центра. Одного листа толстой фанеры достаточно чтобы собрать крепкий и устойчивый стол, а у нас как раз нашёлся подходящий кусок 750х750х18 мм. Размечаем заготовку, раскладывая на ней 8 трапециевидных элементов ножек вокруг центральной столешницы 550х550 мм. Идеально ровные отпилы здесь не требуются и все детали стола можно выпилить ручным электролобзиком.

Сборка ножек не составит большого труда при использовании угловых струбцин, позволяющих временно закрепить детали в нужном положении. Ту деталь ножки, что была ровным внешним торцом исходного листа намазываем столярным клеем ПВА и соединяем встык со второй деталью, стягиваем конструкцию угловыми и быстрозажимными струбцинами. Засверливаем и зенкуем отверстия напротив этого соединения, затем крепко стягиваем детали 3—4 шурупами-саморезами. Сразу после этого струбцины можно снимать и переходить к сборке следующей ножки. Мы не удержались, и опробовали на получившихся заготовках возможности фрезерного стола: внутренние грани ножек стола обработали фасонной кромочной фрезой, придав им приятные плавные формы. Нам понадобятся ещё две фанерных полоски 520х30х12 мм в качестве царг, придающих конструкции дополнительную жёсткость.

Можно приступать к сборке. Расставив заготовки ножек по местам на перевёрнутой столешнице, начинаем соединять их друг с другом с помощью царг. Засверливаем, зенкуем, стягиваем шурупами и получаем уже довольно жёсткое основание для стола. Устанавливаем на него столешницу и сверлим отверстия для крепления, внимательно следя, чтобы не попасть в идущие перпендикулярно шурупы, крепящие подстолье. При сборке исключительно на шуруп, в критических местах их может скопиться многовато, так что, конечно, стоит осваивать более широкий диапазон столярных соединений. Когда все четыре ноги притянуты к крышке четырьмя саморезами, стол собран. Можно покрасить подстолье в яркий цвет, а поверхность стола и ножек покрыть несколькими слоями матового акрилового лака.

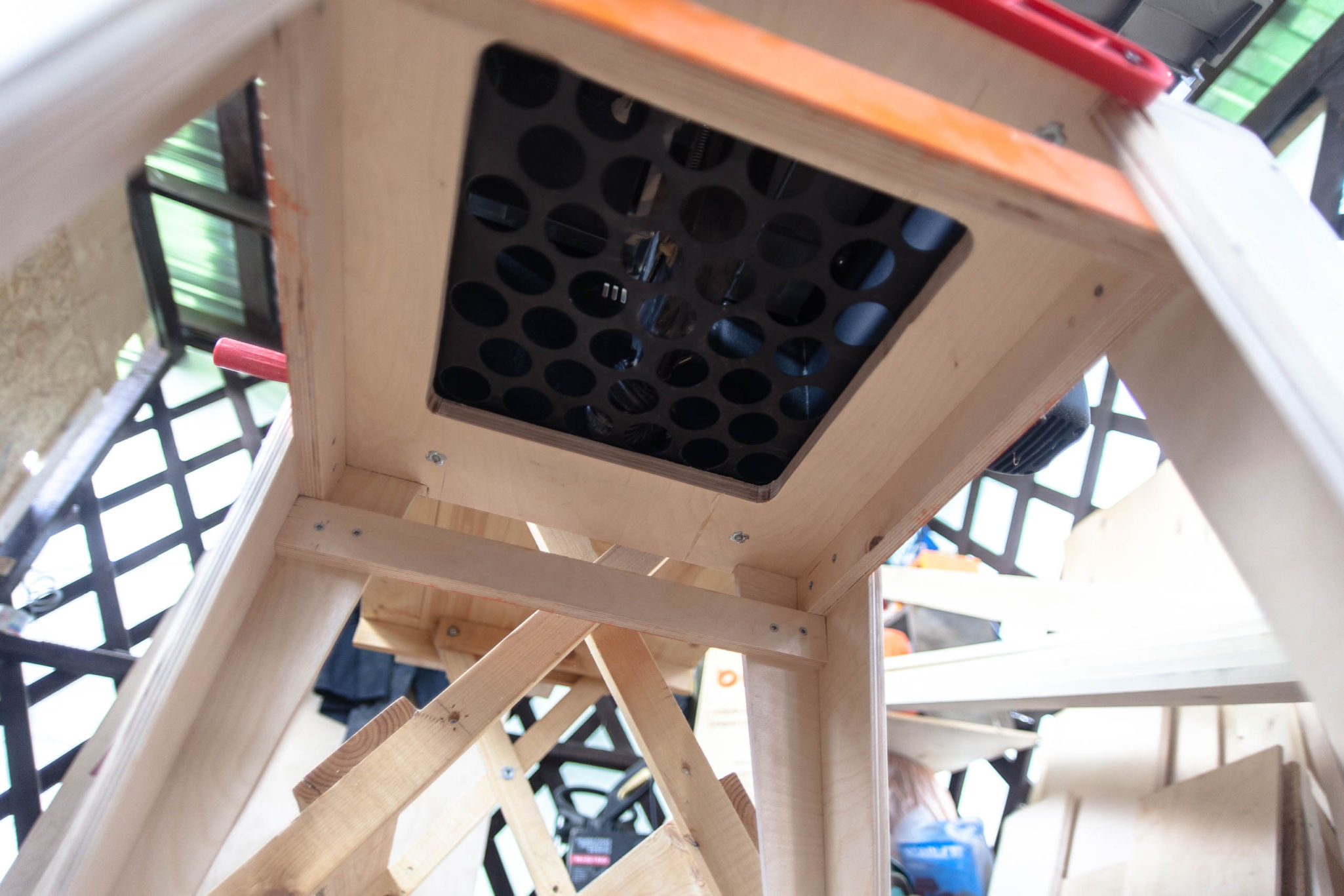

Столик получился не только крепким и устойчивым, но и очень даже симпатичным. Он мог бы стать неплохим журнальным столиком, но его судьба иная. Для того, чтобы образующиеся в процессе пиления стружки не скапливались в корпусе циркулярного станка, в его дне предусмотрены отверстия, через которые все отходы должны ссыпаться на пол. Использование пылесоса ничего в этом изменить не может, т.к. через предусмотренное для него сопло, его воздушных поток подводится непосредственно к месту пила по гофротрубке. Это значит, что большая часть столешницы нашего столика оказалась лишней. Мы попробовали насверлить отверстий в столе шуруповёртом со сверлом Форстнера, но эта затея быстро показалась бессмысленной и даже вредной, ведь отверстия получались чуть меньше отверстий в дне станка и между ними могло скапливаться много отходов. Один проход электролобзиком и стол готов к установке станка.

Намечаем и просверливаем крепёжные отверстия, с обратной стороны стола вбиваем мебельные гайки с шипами, в которые крепко закручиваются держащие станок болты. Дополнительно мы ввернули по краям стола несколько саморезов для крепления пластикового толкателя, параллельного упора и ключа для замены фрез. Мы получили компактный многофункциональный комплекс для деревообработки, помогающий быстро и точно выполнять множество столярных операций и скоро представим проекты, ставшие возможными благодаря ему.