Делаем стол с дубовой столешницей

Стол — один из основных элементов интерьера. Для рисования, проектирования и макетирования хороший рабочий стол — необходимость. Как обычно решаются такие вопросы в наш потребительский век? Конечно же стол можно просто купить в магазине. Однако массово производимая мебель далеко не всегда может удовлетворить всем требованиям. OOLEY предлагает перестать рыться в каталогах и бродить по магазинным галереям, а делать мебель самим. Это не так уж и сложно, особенно когда в городе уже есть общественные мастерские, готовые предоставить помещения и инструменты для работы, а также поделиться опытом и технологиями.

Мы тоже были в шаге от того, чтобы просто купить стол (или даже столы) для нашей комнаты. Мы нашли устраивающий по всем параметрам вариант в одном крупном мебельном интернет-магазине, но при попытке его купить оказалось, что нам прийдётся немного подождать поставки новой партии. Мы оставили заказ и согласились подождать. Эта конструкция из двух столов показалась нам отличным решением, ведь большой стационарный стол может использоваться как письменный, а выезжающий на колесах второй — для раскроя и шитья на машинке, вязания на вязальной машине и для удобной работы над совместными проектами.

Прошла неделя, две, три, вот уже и месяц прошёл и полтора, а стол всё едет и едет и никак не приедет. Всё это время приходилось ютиться за маленьким столиком, с которого постоянно норовили упасть то альбом, то книга, то телефон. Нам это откровенно надоело и появилось понимание того, что мы сможем сделать такой стол сами. И не из ДСП и МДФ как в оригинале, а из полноценного массива дерева. Решено.

Пришлось подождать еще полторы недели новогодних праздников пока не откроется магазин "Дом дерева", где были куплены несколько мебельных щитов разной толщины и размеров: толстые хвойные щиты для ножек и два дубовых щита толщиной 25 мм для столешниц. Дуб раза в полтора плотнее и тяжелее сосны, солидное дерево. В домашних условиях, конечно, пилить и обрабатывать такие деревяшки непросто — будет очень много стружки и пыли, да и ровно и аккуратно сделать будет трудновато. Поэтому я сразу направился в производственный коворкинг "Дар труда".

Пройдя небольшой инструктаж и сделав несколько пробных отпилов я получил доступ к большому и серьезному форматно-раскроечному станку. С его помощью можно быстро и просто отпилить заготовки ровно и в размер с точностью до половины миллиметра. Все привезенные деревяшки я распилил за каких-то 20 минут. Не зря этот станок — один из самых любимых столярами.

На выходе я получил прямоугольные куски дерева нужного мне размера, теперь нужно было что-то делать с их острыми краями. Острые грани легко сминаются и с них начинает облезать лак. Грани нужно скруглить и для этого идеально подходит электрический фрезер с лезвием-фрезой подходящей формы. Пройдя небольшой инструктаж, надев защитные очки и сделав несколько пробных прогонов, я смог овладеть базовой техникой ведения фрезера вдоль края заготовки и скруглил все ненужные углы всего за какие-то пару часов. Деталь тщательно прикрепляется к верстаку струбцинами, а инструмент нужно вести вдоль заготовки строго левой стороной — так нож врезается в материал и фрезер идёт гладко и без рывков.

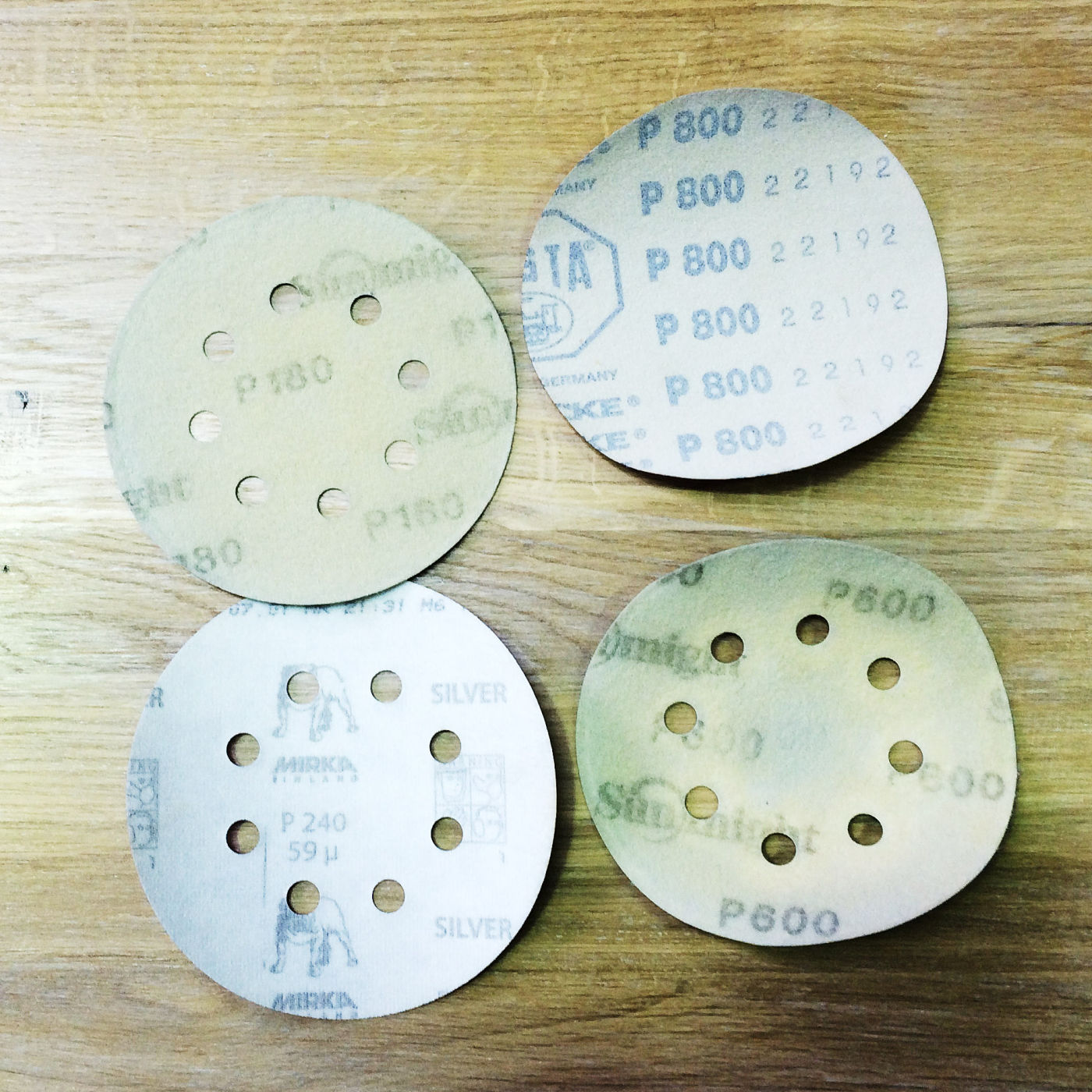

Края получились ровными и довольно гладкими, чего нельзя сказать о поверхности самих мебельных щитов. Откровенных щепок из них, конечно, не торчало, но поверхность была еще очень далека от идеала. Настало время шлифовки. Для этого используется эксцентриковая орбитальная шлифмашинка и набор различных шлифовальных кругов к ней с разной крупностью, составляющую, как это назвали в мастерской, "пирамидку", т.е. плавное убывание размеров зерна для поэтапного выравнивания поверхности. Чем крупнее зерно, тем меньше цифра, идущая после буквы P в маркировке диска. Сначала крупной шкуркой убираем большие неровности, а затем выравниваем всё более мелкой, получая гладкую поверхность. Для обработки дубовой столешницы нам понадобились круги P100, P180, P240, P320, P600 и P800. Учитывая количество деталей и их поверхностей, шлифовка заняла заняла довольно много времени — 4 часа. Еще пришлось использовать круг погрубее, но об этом дальше. А пока шлифовка завершена и пора в покрасочную!

Да-да, в "Даре труда" есть отдельная покрасочная комната, хоть и расположена она неожиданно далеко — аж на пятом этаже. Поднять наверх доски не составило большого труда благодаря тележке и лифту. Вот со спуском уже было труднее — в тот день лифт заклинило и пришлось ощутить сполна вес столешниц, спуская их по пяти шестиметровым этажам. Покрывать стол мы решили прочным алкидно-полиуретановым яхтным лаком в два слоя. Для этих целей нам понадобились:

- колерованный белым пигментом полуматовый яхтный лак,

- кисть с искусственным ворсом,

- мягкий валик и лоток для него,

- полиэтиленовая пленка,

- запас уайт-спирита,

- бумажные полотенца,

- халат,

- респиратор,

- очки.

"Дар труда" активно занимается оборудованием покрасочной комнаты. Теперь там появились несколько шкафов для сушки и больше стеллажей, благодаря уже имеющимся трубопроводам там можно устроить качественную промышленную вытяжку, но в тот момент пришлось ориентироваться в том, что есть. Покрашенные детали я просто прислонял к стенкам, ставя на подпорки из фанеры, а роль вытяжки играло открытое окно — благо с погодой повезло. На улице было чуть выше нуля. Я размышлял просто: в день по слою лака и всё будет готово. Как оказалось с лаком спешить вообще не стоит. Да, "на отлип" лак высыхает всего за пару часов. Второй слой через сутки положить можно, но оба слоя после этого будут высыхать, источая целый букет синтетических растворителей, еще примерно неделю!

Мне не терпелось уже собрать стол и проверить, всё ли выходит как задумано. Для сборки использовались трапециевидные мебельные стяжки TZ, по 10 на каждый стол. Благодаря им сверлить или фрезеровать особые отверстия для крепления не понадобилось и конструкция получилась сборно-разборной. Столы получились тяжеленными. И если большой стол оказался вполне устойчивым и крепким, то конструкция нижнего совершенно не выдерживала критики. Одной только полочкой-перемычкой в таком столе не обойтись. Пришлось её распилить и сделать распорку. Колёсики должны приподнять стол ещё на 5 см и распорка не должна сильно мешать ногам. Разбираем всё на детали и везем домой собирать!

Ах, как сильно различается восприятие вещей в пространстве огромного цеха мастерской и маленькой комнаты в хрущёвке. С первого же взгляда стало очевидно, что большой стол оказался слишком большим. Затем выяснилось, что площадка креплений имеющихся колёс составляет 38 мм в то время как толщина ног у маленького стола была всего 28 мм. Но самое неприятное осознание заключалось в том, что лак продолжает источать крайне неприятные запахи. Столы были решительно разобраны и вынесены на улицу на балкон, где уже через пару дней надвигались серьезные морозы.

Поспешил? Возможно. Если бы доски реально пролежали недельку у открытого окна покрасочной, вполне возможно, что запах бы выветрился. Но я был настроен решительно. Зачем нужно покрывать живое и натуральное дерево такими едкими синтетическими составами? И почему я не задался этим вопросом раньше? Ну ничего. В результате изысканий я выяснил, что для обработки дерева идеально подходят натуральные масла и воски, а также их специальные смеси. Для обработки столешниц я взял масло для рабочих поверхностей. Для ножек было решено использовать колерованную белым морилку на водной основе. Вот это уже другое дело! Осталось только снять слои свежего лака и дело за малым.

Снятие лака — весьма трудоемкий процесс. Есть, конечно, специальные смывки, призванные его ускорить, но они оказываются еще более токсичными, чем сами лаки. Нет уж, хватит. Я приобрел металлический шпатель и шлифовальные диски с самым крупным зерном, которые смог найти в ближайшем магазине — P40, разобрал столы и снова повез их в мастерскую. Я уже понимал, что не стоит ожидать мгновенных результатов и настойчиво скрёб и шлифовал детали в сумме часов 8. И пускай это растянулось на два дня, зачистка деталей оказалась все равно быстрее, чем возможное время полного высыхания вонючего лака.

Конечно, я учёл и другой опыт:

- ноги большого стола были чуть уменьшены и теперь столешница выступает над основанием со всех сторон,

- высоту ножек тоже уменьшил до 76 см, что в сумме с толщиной столешницы дало высоту стола в 78,5 см — чуть выше, чем стандартный письменный стол, но мне так в самый раз,

- маленький стол тоже уменьшился по длине и ширине, а потом мы решили вообще его отложить и сделать для начала только большой.

Итак, детали подготовлены, поверхности зачищены. Для нанесения масла и морилки уже не требуется отдельного помещения с вытяжкой, это можно сделать и дома. Масло втирается в поверхность тряпкой или полотенцем, по возможности равномерно и без подтёков в три слоя, по слою в сутки. Морилка наносится кистью в два слоя с промежуточной сушкой около 5 часов. После высыхания первого слоя важно пройтись по поверхности мелкой наждачкой, отшлифовав поднявшиеся от испарения влаги волокна дерева. Финишный слой масла можно отполировать чистой тряпкой через 1,5 суток после нанесения последнего слоя и всё, стол готов! Сидя за ним я написал эту статью и, надеюсь, это только начало нашего творческого союза. А симпатичные завитки на поверхности, оставленные шлифмашинкой с грубой шкуркой, будут напоминать о важности тщательного обдумывания каждого шага проекта и внимательности к природе и её возможностям.